一種雙相高合金鋼封頭的成型工藝的制作方法

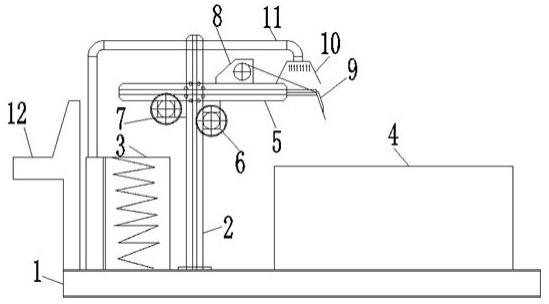

1.本發(fā)明涉及一種成型工藝,具體涉及一種雙相高合金鋼封頭成型工藝。背景技術:2.目前,封頭作為一種壓力部件,已經廣泛應用在醫(yī)療,運輸,紡織等各個行業(yè)。壓力容器封頭的傳統(tǒng)制造工藝是由鋼材熱壓成形的,用于制造封頭的圓形毛坯先被放置到加熱爐里加熱,再從爐中取出安放到大型沖壓機上,然后向下壓制成封頭的端口向上的形狀。3.由于雙相高合金鋼耐腐蝕性能較好,強度高的特點,廣泛用于石化、制鹽、造船、海水淡化、核電等領域。但塑韌性較奧氏體不銹鋼低、冷,熱加工工藝和成型性能不如奧氏體不銹鋼,在制作封頭時,不能直接成型。技術實現(xiàn)要素:4.發(fā)明目的:本發(fā)明的目的是為了克服現(xiàn)有技術中的不足,提供一種加工步驟嚴謹,產品質量高的雙相高合金鋼封頭的成型工藝。5.技術方案:為了解決上述技術問題,本發(fā)明所述的一種雙相高合金鋼封頭的成型工藝,它包括以下步驟,(1)根據(jù)壓力容器設計條件,確定計算壓力pc,初步選定封頭內直徑、徑高比,并按照壓力容器標準確定雙相高合金鋼在設計溫度下的標準屈服強度sy和許用應力sm;(2)根據(jù)圖紙和技術要求制作模具;(3)對條板進行下料,焊接打鼓吊運工裝,制作單料板及立體料板并校核;(4)對料片表面進行粘貼牛皮紙防護及對條板模具工作表面拋光擦凈;(5)利用條板模具進行壓制成型;(6)焊接:焊接前預熱、預熱溫度為200℃;自動焊接機進行焊接;焊接后緩冷、控制保溫溫度在300-400℃之間、保溫時間2小時以上;(7)按線切割端口,打磨坡口、表面酸洗、直邊和小r部位100%p-i級合格、局部打磨、整體表面處理、整體驗收。6.進一步地,在步驟(6)中,所述自動焊接機包括焊接機構ⅰ,所述焊接機構ⅰ包括底座,在所述底座上設有懸臂焊接架體,在所述懸臂焊接架體一側設有除塵器,另一側設有焊接臺,在所述懸臂焊接架體上部設有移動平臺,所述移動平臺分別與橫向驅動電機和縱向驅動電機相連,在所述移動平臺上設有焊絲送絲機,在所述移動平臺一端設有焊絲焊接槍,在所述焊絲焊接槍上方設有焊接煙塵吸風罩,所述焊接煙塵吸風罩通過抽氣管與除塵器相連,在所述除塵器旁設有控制臺。7.有益效果:本發(fā)明與現(xiàn)有技術相比,其顯著優(yōu)點是:本發(fā)明通過嚴謹?shù)募庸げ襟E,使產品質量高,首先根據(jù)壓力容器設計條件,確定計算壓力pc,初步選定封頭內直徑、徑高比,并按照壓力容器標準確定雙相高合金鋼在設計溫度下的標準屈服強度sy和許用應力sm,確保整體可行,采用條板成型,進一步提高產品質量,使其符合使用要求,自動焊接機包括多個焊接機構,焊接采用焊接前預熱、自動焊接、焊接后緩冷,大大提高了焊接質量,焊接機構ⅰ中的橫向驅動電機和縱向驅動電機驅動移動平臺,使焊絲焊接槍達到要求焊接的位置,操作方便,焊接精度高,在焊絲焊接槍上方設置焊接煙塵吸風罩,將焊接煙塵收集至除塵器過濾后排放,工作現(xiàn)場無焊接煙塵外溢,本發(fā)明自動化程度高,使用靈活可靠,安全環(huán)保。附圖說明8.圖1 是本發(fā)明中焊接機構ⅰ的結構示意圖。具體實施方式9.下面結合附圖和實施例對本發(fā)明作進一步的說明。10.實施例1本發(fā)明所述的一種雙相高合金鋼封頭的成型工藝,它包括以下步驟,(1)根據(jù)壓力容器設計條件,確定計算壓力pc,初步選定封頭內直徑、徑高比,并按照壓力容器標準確定雙相高合金鋼在設計溫度下的標準屈服強度sy和許用應力sm;(2)根據(jù)圖紙和技術要求制作模具;(3)對條板進行下料,焊接打鼓吊運工裝,制作單料板及立體料板并校核;(4)對料片表面進行粘貼牛皮紙防護及對條板模具工作表面拋光擦凈;(5)利用條板模具進行壓制成型;(6)焊接:焊接前預熱、預熱溫度為200℃;自動焊接機進行焊接;焊接后緩冷、控制保溫溫度在350℃、保溫時間4小時;(7)按線切割端口,打磨坡口、表面酸洗、直邊和小r部位100%p-i級合格、局部打磨、整體表面處理、整體驗收。11.如圖1所示,所述焊接機構ⅰ包括底座1,在所述底座1上設有懸臂焊接架體2,在所述懸臂焊接架體2一側設有除塵器3,另一側設有焊接臺4,在所述懸臂焊接架體2上部設有移動平臺5,所述移動平臺5分別與橫向驅動電機6和縱向驅動電機7相連,在所述移動平臺5上設有焊絲送絲機8,在所述移動平臺5一端設有焊絲焊接槍9,在所述焊絲焊接槍9上方設有焊接煙塵吸風罩10,所述焊接煙塵吸風罩10通過抽氣管11與除塵器3相連,在所述除塵器3旁設有控制臺12。12.實施例2本發(fā)明所述的一種雙相高合金鋼封頭的成型工藝,它包括以下步驟,(1)根據(jù)壓力容器設計條件,確定計算壓力pc,初步選定封頭內直徑、徑高比,并按照壓力容器標準確定雙相高合金鋼在設計溫度下的標準屈服強度sy和許用應力sm;(2)根據(jù)圖紙和技術要求制作模具;(3)對條板進行下料,焊接打鼓吊運工裝,制作單料板及立體料板并校核;(4)對料片表面進行粘貼牛皮紙防護及對條板模具工作表面拋光擦凈;(5)利用條板模具進行壓制成型;(6)焊接:焊接前預熱、預熱溫度為200℃;自動焊接機進行焊接;焊接后緩冷、控制保溫溫度在390℃、保溫時間3小時;(7)按線切割端口,打磨坡口、表面酸洗、直邊和小r部位100%p-i級合格、局部打磨、整體表面處理、整體驗收。13.如圖1所示,所述焊接機構ⅰ包括底座1,在所述底座1上設有懸臂焊接架體2,在所述懸臂焊接架體2一側設有除塵器3,另一側設有焊接臺4,在所述懸臂焊接架體2上部設有移動平臺5,所述移動平臺5分別與橫向驅動電機6和縱向驅動電機7相連,在所述移動平臺5上設有焊絲送絲機8,在所述移動平臺5一端設有焊絲焊接槍9,在所述焊絲焊接槍9上方設有焊接煙塵吸風罩10,所述焊接煙塵吸風罩10通過抽氣管11與除塵器3相連,在所述除塵器3旁設有控制臺12。14.本發(fā)明通過嚴謹?shù)募庸げ襟E,使產品質量高,首先根據(jù)壓力容器設計條件,確定計算壓力pc,初步選定封頭內直徑、徑高比,并按照壓力容器標準確定雙相高合金鋼在設計溫度下的標準屈服強度sy和許用應力sm,確保整體可行,采用條板成型,進一步提高產品質量,使其符合使用要求,自動焊接機包括多個焊接機構,焊接采用焊接前預熱、自動焊接、焊接后緩冷,大大提高了焊接質量,焊接機構ⅰ中的橫向驅動電機和縱向驅動電機驅動移動平臺,使焊絲焊接槍達到要求焊接的位置,操作方便,焊接精度高,在焊絲焊接槍上方設置焊接煙塵吸風罩,將焊接煙塵收集至除塵器過濾后排放,工作現(xiàn)場無焊接煙塵外溢,本發(fā)明自動化程度高,使用靈活可靠,安全環(huán)保。15.本發(fā)明提供了一種思路及方法,具體實現(xiàn)該技術方案的方法和途徑很多,以上所述僅是本發(fā)明的優(yōu)選實施方式,應當指出,對于本技術領域的普通技術人員來說,在不脫離本發(fā)明原理的前提下,還可以做出若干改進和潤飾,這些改進和潤飾也應視為本發(fā)明的保護范圍,本實施例中未明確的各組成部分均可用現(xiàn)有技術加以實現(xiàn)。

1.本發(fā)明涉及一種成型工藝,具體涉及一種雙相高合金鋼封頭成型工藝。背景技術:2.目前,封頭作為一種壓力部件,已經廣泛應用在醫(yī)療,運輸,紡織等各個行業(yè)。壓力容器封頭的傳統(tǒng)制造工藝是由鋼材熱壓成形的,用于制造封頭的圓形毛坯先被放置到加熱爐里加熱,再從爐中取出安放到大型沖壓機上,然后向下壓制成封頭的端口向上的形狀。3.由于雙相高合金鋼耐腐蝕性能較好,強度高的特點,廣泛用于石化、制鹽、造船、海水淡化、核電等領域。但塑韌性較奧氏體不銹鋼低、冷,熱加工工藝和成型性能不如奧氏體不銹鋼,在制作封頭時,不能直接成型。技術實現(xiàn)要素:4.發(fā)明目的:本發(fā)明的目的是為了克服現(xiàn)有技術中的不足,提供一種加工步驟嚴謹,產品質量高的雙相高合金鋼封頭的成型工藝。5.技術方案:為了解決上述技術問題,本發(fā)明所述的一種雙相高合金鋼封頭的成型工藝,它包括以下步驟,(1)根據(jù)壓力容器設計條件,確定計算壓力pc,初步選定封頭內直徑、徑高比,并按照壓力容器標準確定雙相高合金鋼在設計溫度下的標準屈服強度sy和許用應力sm;(2)根據(jù)圖紙和技術要求制作模具;(3)對條板進行下料,焊接打鼓吊運工裝,制作單料板及立體料板并校核;(4)對料片表面進行粘貼牛皮紙防護及對條板模具工作表面拋光擦凈;(5)利用條板模具進行壓制成型;(6)焊接:焊接前預熱、預熱溫度為200℃;自動焊接機進行焊接;焊接后緩冷、控制保溫溫度在300-400℃之間、保溫時間2小時以上;(7)按線切割端口,打磨坡口、表面酸洗、直邊和小r部位100%p-i級合格、局部打磨、整體表面處理、整體驗收。6.進一步地,在步驟(6)中,所述自動焊接機包括焊接機構ⅰ,所述焊接機構ⅰ包括底座,在所述底座上設有懸臂焊接架體,在所述懸臂焊接架體一側設有除塵器,另一側設有焊接臺,在所述懸臂焊接架體上部設有移動平臺,所述移動平臺分別與橫向驅動電機和縱向驅動電機相連,在所述移動平臺上設有焊絲送絲機,在所述移動平臺一端設有焊絲焊接槍,在所述焊絲焊接槍上方設有焊接煙塵吸風罩,所述焊接煙塵吸風罩通過抽氣管與除塵器相連,在所述除塵器旁設有控制臺。7.有益效果:本發(fā)明與現(xiàn)有技術相比,其顯著優(yōu)點是:本發(fā)明通過嚴謹?shù)募庸げ襟E,使產品質量高,首先根據(jù)壓力容器設計條件,確定計算壓力pc,初步選定封頭內直徑、徑高比,并按照壓力容器標準確定雙相高合金鋼在設計溫度下的標準屈服強度sy和許用應力sm,確保整體可行,采用條板成型,進一步提高產品質量,使其符合使用要求,自動焊接機包括多個焊接機構,焊接采用焊接前預熱、自動焊接、焊接后緩冷,大大提高了焊接質量,焊接機構ⅰ中的橫向驅動電機和縱向驅動電機驅動移動平臺,使焊絲焊接槍達到要求焊接的位置,操作方便,焊接精度高,在焊絲焊接槍上方設置焊接煙塵吸風罩,將焊接煙塵收集至除塵器過濾后排放,工作現(xiàn)場無焊接煙塵外溢,本發(fā)明自動化程度高,使用靈活可靠,安全環(huán)保。附圖說明8.圖1 是本發(fā)明中焊接機構ⅰ的結構示意圖。具體實施方式9.下面結合附圖和實施例對本發(fā)明作進一步的說明。10.實施例1本發(fā)明所述的一種雙相高合金鋼封頭的成型工藝,它包括以下步驟,(1)根據(jù)壓力容器設計條件,確定計算壓力pc,初步選定封頭內直徑、徑高比,并按照壓力容器標準確定雙相高合金鋼在設計溫度下的標準屈服強度sy和許用應力sm;(2)根據(jù)圖紙和技術要求制作模具;(3)對條板進行下料,焊接打鼓吊運工裝,制作單料板及立體料板并校核;(4)對料片表面進行粘貼牛皮紙防護及對條板模具工作表面拋光擦凈;(5)利用條板模具進行壓制成型;(6)焊接:焊接前預熱、預熱溫度為200℃;自動焊接機進行焊接;焊接后緩冷、控制保溫溫度在350℃、保溫時間4小時;(7)按線切割端口,打磨坡口、表面酸洗、直邊和小r部位100%p-i級合格、局部打磨、整體表面處理、整體驗收。11.如圖1所示,所述焊接機構ⅰ包括底座1,在所述底座1上設有懸臂焊接架體2,在所述懸臂焊接架體2一側設有除塵器3,另一側設有焊接臺4,在所述懸臂焊接架體2上部設有移動平臺5,所述移動平臺5分別與橫向驅動電機6和縱向驅動電機7相連,在所述移動平臺5上設有焊絲送絲機8,在所述移動平臺5一端設有焊絲焊接槍9,在所述焊絲焊接槍9上方設有焊接煙塵吸風罩10,所述焊接煙塵吸風罩10通過抽氣管11與除塵器3相連,在所述除塵器3旁設有控制臺12。12.實施例2本發(fā)明所述的一種雙相高合金鋼封頭的成型工藝,它包括以下步驟,(1)根據(jù)壓力容器設計條件,確定計算壓力pc,初步選定封頭內直徑、徑高比,并按照壓力容器標準確定雙相高合金鋼在設計溫度下的標準屈服強度sy和許用應力sm;(2)根據(jù)圖紙和技術要求制作模具;(3)對條板進行下料,焊接打鼓吊運工裝,制作單料板及立體料板并校核;(4)對料片表面進行粘貼牛皮紙防護及對條板模具工作表面拋光擦凈;(5)利用條板模具進行壓制成型;(6)焊接:焊接前預熱、預熱溫度為200℃;自動焊接機進行焊接;焊接后緩冷、控制保溫溫度在390℃、保溫時間3小時;(7)按線切割端口,打磨坡口、表面酸洗、直邊和小r部位100%p-i級合格、局部打磨、整體表面處理、整體驗收。13.如圖1所示,所述焊接機構ⅰ包括底座1,在所述底座1上設有懸臂焊接架體2,在所述懸臂焊接架體2一側設有除塵器3,另一側設有焊接臺4,在所述懸臂焊接架體2上部設有移動平臺5,所述移動平臺5分別與橫向驅動電機6和縱向驅動電機7相連,在所述移動平臺5上設有焊絲送絲機8,在所述移動平臺5一端設有焊絲焊接槍9,在所述焊絲焊接槍9上方設有焊接煙塵吸風罩10,所述焊接煙塵吸風罩10通過抽氣管11與除塵器3相連,在所述除塵器3旁設有控制臺12。14.本發(fā)明通過嚴謹?shù)募庸げ襟E,使產品質量高,首先根據(jù)壓力容器設計條件,確定計算壓力pc,初步選定封頭內直徑、徑高比,并按照壓力容器標準確定雙相高合金鋼在設計溫度下的標準屈服強度sy和許用應力sm,確保整體可行,采用條板成型,進一步提高產品質量,使其符合使用要求,自動焊接機包括多個焊接機構,焊接采用焊接前預熱、自動焊接、焊接后緩冷,大大提高了焊接質量,焊接機構ⅰ中的橫向驅動電機和縱向驅動電機驅動移動平臺,使焊絲焊接槍達到要求焊接的位置,操作方便,焊接精度高,在焊絲焊接槍上方設置焊接煙塵吸風罩,將焊接煙塵收集至除塵器過濾后排放,工作現(xiàn)場無焊接煙塵外溢,本發(fā)明自動化程度高,使用靈活可靠,安全環(huán)保。15.本發(fā)明提供了一種思路及方法,具體實現(xiàn)該技術方案的方法和途徑很多,以上所述僅是本發(fā)明的優(yōu)選實施方式,應當指出,對于本技術領域的普通技術人員來說,在不脫離本發(fā)明原理的前提下,還可以做出若干改進和潤飾,這些改進和潤飾也應視為本發(fā)明的保護范圍,本實施例中未明確的各組成部分均可用現(xiàn)有技術加以實現(xiàn)。

技術特征:1.一種雙相高合金鋼封頭的成型工藝,其特征在于:它包括以下步驟,(1)根據(jù)壓力容器設計條件,確定計算壓力pc,初步選定封頭內直徑、徑高比,并按照壓力容器標準確定雙相高合金鋼在設計溫度下的標準屈服強度sy和許用應力sm;(2)根據(jù)圖紙和技術要求制作模具;(3)對條板進行下料,焊接打鼓吊運工裝,制作單料板及立體料板并校核;(4)對料片表面進行粘貼牛皮紙防護及對條板模具工作表面拋光擦凈;(5)利用條板模具進行壓制成型;(6)焊接:焊接前預熱、預熱溫度為200℃;自動焊接機進行焊接;焊接后緩冷、控制保溫溫度在300-400℃之間、保溫時間2小時以上;(7)按線切割端口,打磨坡口、表面酸洗、直邊和小r部位100%p-i級合格、局部打磨、整體表面處理、整體驗收。2.根據(jù)權利要求1所述的雙相高合金鋼封頭的成型工藝,其特征在于:在步驟(6)中,所述自動焊接機包括焊接機構ⅰ,所述焊接機構ⅰ包括底座(1),在所述底座(1)上設有懸臂焊接架體(2),在所述懸臂焊接架體(2)一側設有除塵器(3),另一側設有焊接臺(4),在所述懸臂焊接架體(2)上部設有移動平臺(5),所述移動平臺(5)分別與橫向驅動電機(6)和縱向驅動電機(7)相連,在所述移動平臺(5)上設有焊絲送絲機(8),在所述移動平臺(5)一端設有焊絲焊接槍(9),在所述焊絲焊接槍(9)上方設有焊接煙塵吸風罩(10),所述焊接煙塵吸風罩(10)通過抽氣管(11)與除塵器(3)相連,在所述除塵器(3)旁設有控制臺(12)。技術總結

匯聚全球材料牌號的數(shù)據(jù)庫-鋼鐵之家

匯聚全球材料牌號的數(shù)據(jù)庫

匯聚全球材料牌號的數(shù)據(jù)庫-鋼鐵之家

匯聚全球材料牌號的數(shù)據(jù)庫