細(xì)化30Si2MnCrMoVE超高強(qiáng)度合金鋼鍛件晶粒度的預(yù)備熱處理方法與流程

細(xì)化30si2mncrmove超高強(qiáng)度合金鋼鍛件晶粒度的預(yù)備熱處理方法技術(shù)領(lǐng)域1.本發(fā)明屬于材料科學(xué)技術(shù)領(lǐng)域,尤其涉及超高強(qiáng)度合金鋼的預(yù)備熱處理工藝方法,具體為細(xì)化30si2mncrmove超高強(qiáng)度合金鋼鍛件晶粒度的預(yù)備熱處理方法。背景技術(shù):2.航天事業(yè)的不斷推進(jìn),對(duì)超高強(qiáng)度鋼提出了更高的要求,30si2mncrmove超高強(qiáng)度合金鋼在此背景下產(chǎn)生,其主要用于固體火箭殼體和發(fā)動(dòng)機(jī)泵十字軸。30si2mncrmove超高強(qiáng)度合金鋼鍛件在制備時(shí),參見(jiàn)gjb3325-1998標(biāo)準(zhǔn)要求,需要經(jīng)過(guò)淬火(920~940℃,1h,油淬)和低溫回火(290~310℃,3h,空冷)的最終熱處理,其對(duì)應(yīng)抗拉強(qiáng)度在1620mpa以上,如此高的強(qiáng)度下進(jìn)行零件的機(jī)械加工勢(shì)必會(huì)降低刀具的壽命和加工的效率,為避免上述問(wèn)題,該鍛件一般是在預(yù)備熱處理后進(jìn)行機(jī)械加工,加工到接近零件尺寸之后再進(jìn)行淬火和低溫回火的最終熱處理,預(yù)備熱處理狀態(tài)為正火加高溫回火。但是在該預(yù)備熱處理狀態(tài)下交付的鍛件在實(shí)際生產(chǎn)中目前存在以下幾個(gè)問(wèn)題:(1)預(yù)備熱處理即正火加高溫回火的制度制定不合理,預(yù)備熱處理態(tài)鍛件晶粒度難以達(dá)到4級(jí)或5級(jí)的要求;(2)鍛件最終熱處理后的組織性能依賴(lài)于預(yù)備熱處理態(tài)鍛件的狀態(tài),預(yù)備熱處理僅使用正火加高溫回火的制度不能將預(yù)備熱處理態(tài)鍛件調(diào)整至最穩(wěn)定狀態(tài),導(dǎo)致最終熱處理態(tài)鍛件組織性能穩(wěn)定性差,以及性能難以滿足規(guī)范要求,需重復(fù)進(jìn)行預(yù)備熱處理加最終性能熱處理,增加了生產(chǎn)成本,降低了生產(chǎn)效率。3.《金屬加工:熱加工》期刊2011年第17期刊登了名為《等溫退火對(duì)30si2mncrmove鋼顯微組織和力學(xué)性能的影響》的學(xué)術(shù)論文,論文給出了一種改善最終使用態(tài)組織性能的最終熱處理工藝方法;公開(kāi)號(hào)為cn103276164a和cn104294014a的發(fā)明專(zhuān)利也均提出了不同的改善最終使用態(tài)組織性能的最終熱處理工藝方法。公開(kāi)資料對(duì)預(yù)備熱處理狀態(tài)的處理工藝方法幾乎沒(méi)有,對(duì)此方面的研究就更顯的意義重大了。技術(shù)實(shí)現(xiàn)要素:4.為了克服現(xiàn)有生產(chǎn)技術(shù)上存在的上述問(wèn)題,本發(fā)明提供了細(xì)化30si2mncrmove超高強(qiáng)度合金鋼鍛件晶粒度的預(yù)備熱處理方法,其能解決現(xiàn)有30si2mncrmove鍛件預(yù)備熱處理態(tài)晶粒度難以達(dá)到4級(jí)或5級(jí)要求的技術(shù)問(wèn)題。5.其技術(shù)方案是這樣的,細(xì)化30si2mncrmove超高強(qiáng)度合金鋼鍛件晶粒度的預(yù)備熱處理方法,其特征在于,包括依次進(jìn)行的以下步驟:(1)退火,退火溫度為750~890℃,保溫時(shí)間為2~3h,冷卻;(2)正火,正火溫度為910~930℃,保溫時(shí)間為0.8~1h,冷卻;(3)高溫回火,回火溫度為700~730℃,保溫時(shí)間為3~4h,冷卻;退火溫度與正火溫度的差值不低于20℃。6.進(jìn)一步的,步驟(1)中,將30si2mncrmove超高強(qiáng)度合金鋼鍛件裝于870℃的加熱爐中并到溫保溫2.5h;步驟(2)中,將經(jīng)步驟(1)處理的鍛件裝于910℃的加熱爐中并到溫保溫1h;步驟(3)中,將經(jīng)步驟(2)處理的鍛件裝于720℃的加熱爐中并到溫保溫3.5h。7.進(jìn)一步的,所述步驟(1)采用空冷,冷卻至200℃以下;所述步驟(2)采用風(fēng)冷,冷卻至200℃以下;所述步驟(3)采用空冷,冷卻至室溫。8.本發(fā)明的有益效果如下:(1)本發(fā)明在常規(guī)的正火和高溫回火前增加在750~890℃的退火工序,為之后的正火工序做組織準(zhǔn)備,此工序的增加可使組織轉(zhuǎn)化為均勻的退火組織,以縮短其在更高溫度下正火的保溫時(shí)間,以防止晶粒長(zhǎng)大,從而細(xì)化晶粒,同時(shí),退火溫度低于正火溫度20℃以上,能夠進(jìn)一步防止晶粒長(zhǎng)大,從而細(xì)化晶粒;(2)本發(fā)明與其它鋼中常用的正火溫度略高于淬火溫度不同,其正火溫度不高于鍛件最終性能熱處理的淬火溫度、保溫時(shí)間0.8~1h、出爐風(fēng)冷,其目的均是使鍛件不在高溫下保溫過(guò)長(zhǎng)時(shí)間,避免晶粒粗化;(3)采用此工藝方法生產(chǎn)鍛件預(yù)備熱處理態(tài)晶粒度合格率明顯提升,晶粒度均達(dá)到5級(jí)或更細(xì)。附圖說(shuō)明9.圖1為實(shí)施例1的預(yù)備熱處理狀態(tài)鍛件的金相組織照片。10.圖2為對(duì)比例1的預(yù)備熱處理狀態(tài)鍛件的金相組織照片。具體實(shí)施方式11.以下實(shí)施例1和對(duì)比例1的30si2mncrmove超高強(qiáng)度合金鋼鍛件由30si2mncrmove超高強(qiáng)度合金鋼板剪裁獲得,未經(jīng)其他鍛造處理,30si2mncrmove超高強(qiáng)度合金鋼板均購(gòu)自撫順特殊鋼股份有限公司,30si2mncrmove配方參照gjb3326-1998標(biāo)準(zhǔn)要求。12.實(shí)施例1細(xì)化30si2mncrmove超高強(qiáng)度合金鋼鍛件晶粒度的預(yù)備熱處理方法,包括依次進(jìn)行的以下步驟:(1)退火,將30si2mncrmove超高強(qiáng)度合金鋼鍛件裝于870℃的加熱爐中并到溫保溫2.5h,出爐空冷至200℃以下,該保溫溫度需低于正火20℃以上,具體為40℃;(2)正火,將經(jīng)步驟(1)處理的鍛件裝于910℃的加熱爐中并到溫保溫1h,出爐風(fēng)冷至200℃以下,該保溫溫度需不高于鍛件最終性能熱處理的淬火溫度(920~940℃,gjb3325-1998標(biāo)準(zhǔn)要求);(3)高溫回火,將經(jīng)步驟(1)和(2)處理的鍛件裝于720℃的加熱爐中并到溫保溫3.5h,出爐空冷至室溫,獲得預(yù)備熱處理狀態(tài)鍛件,其金相組織照片如圖1所示,平均晶粒度為5~5.5級(jí)。13.對(duì)比例130si2mncrmove超高強(qiáng)度合金鋼晶粒度的常規(guī)預(yù)備熱處理方法,其與實(shí)施例1的區(qū)別在于省略了步驟(1)退火過(guò)程。14.對(duì)比例1的預(yù)備熱處理狀態(tài)鍛件,其金相組織照片如圖2所示,平均晶粒度為3.5~4級(jí)。15.由圖1、圖2可知,相較于常規(guī)預(yù)備熱處理方法,本發(fā)明的預(yù)備熱方法能明顯細(xì)化30si2mncrmove超高強(qiáng)度合金鋼鍛件預(yù)備熱處理態(tài)晶粒度1~1.5級(jí),使其晶粒度達(dá)到5級(jí)及以上,對(duì)提升產(chǎn)品質(zhì)量一致性有良好的應(yīng)用前景。

細(xì)化30si2mncrmove超高強(qiáng)度合金鋼鍛件晶粒度的預(yù)備熱處理方法技術(shù)領(lǐng)域1.本發(fā)明屬于材料科學(xué)技術(shù)領(lǐng)域,尤其涉及超高強(qiáng)度合金鋼的預(yù)備熱處理工藝方法,具體為細(xì)化30si2mncrmove超高強(qiáng)度合金鋼鍛件晶粒度的預(yù)備熱處理方法。背景技術(shù):2.航天事業(yè)的不斷推進(jìn),對(duì)超高強(qiáng)度鋼提出了更高的要求,30si2mncrmove超高強(qiáng)度合金鋼在此背景下產(chǎn)生,其主要用于固體火箭殼體和發(fā)動(dòng)機(jī)泵十字軸。30si2mncrmove超高強(qiáng)度合金鋼鍛件在制備時(shí),參見(jiàn)gjb3325-1998標(biāo)準(zhǔn)要求,需要經(jīng)過(guò)淬火(920~940℃,1h,油淬)和低溫回火(290~310℃,3h,空冷)的最終熱處理,其對(duì)應(yīng)抗拉強(qiáng)度在1620mpa以上,如此高的強(qiáng)度下進(jìn)行零件的機(jī)械加工勢(shì)必會(huì)降低刀具的壽命和加工的效率,為避免上述問(wèn)題,該鍛件一般是在預(yù)備熱處理后進(jìn)行機(jī)械加工,加工到接近零件尺寸之后再進(jìn)行淬火和低溫回火的最終熱處理,預(yù)備熱處理狀態(tài)為正火加高溫回火。但是在該預(yù)備熱處理狀態(tài)下交付的鍛件在實(shí)際生產(chǎn)中目前存在以下幾個(gè)問(wèn)題:(1)預(yù)備熱處理即正火加高溫回火的制度制定不合理,預(yù)備熱處理態(tài)鍛件晶粒度難以達(dá)到4級(jí)或5級(jí)的要求;(2)鍛件最終熱處理后的組織性能依賴(lài)于預(yù)備熱處理態(tài)鍛件的狀態(tài),預(yù)備熱處理僅使用正火加高溫回火的制度不能將預(yù)備熱處理態(tài)鍛件調(diào)整至最穩(wěn)定狀態(tài),導(dǎo)致最終熱處理態(tài)鍛件組織性能穩(wěn)定性差,以及性能難以滿足規(guī)范要求,需重復(fù)進(jìn)行預(yù)備熱處理加最終性能熱處理,增加了生產(chǎn)成本,降低了生產(chǎn)效率。3.《金屬加工:熱加工》期刊2011年第17期刊登了名為《等溫退火對(duì)30si2mncrmove鋼顯微組織和力學(xué)性能的影響》的學(xué)術(shù)論文,論文給出了一種改善最終使用態(tài)組織性能的最終熱處理工藝方法;公開(kāi)號(hào)為cn103276164a和cn104294014a的發(fā)明專(zhuān)利也均提出了不同的改善最終使用態(tài)組織性能的最終熱處理工藝方法。公開(kāi)資料對(duì)預(yù)備熱處理狀態(tài)的處理工藝方法幾乎沒(méi)有,對(duì)此方面的研究就更顯的意義重大了。技術(shù)實(shí)現(xiàn)要素:4.為了克服現(xiàn)有生產(chǎn)技術(shù)上存在的上述問(wèn)題,本發(fā)明提供了細(xì)化30si2mncrmove超高強(qiáng)度合金鋼鍛件晶粒度的預(yù)備熱處理方法,其能解決現(xiàn)有30si2mncrmove鍛件預(yù)備熱處理態(tài)晶粒度難以達(dá)到4級(jí)或5級(jí)要求的技術(shù)問(wèn)題。5.其技術(shù)方案是這樣的,細(xì)化30si2mncrmove超高強(qiáng)度合金鋼鍛件晶粒度的預(yù)備熱處理方法,其特征在于,包括依次進(jìn)行的以下步驟:(1)退火,退火溫度為750~890℃,保溫時(shí)間為2~3h,冷卻;(2)正火,正火溫度為910~930℃,保溫時(shí)間為0.8~1h,冷卻;(3)高溫回火,回火溫度為700~730℃,保溫時(shí)間為3~4h,冷卻;退火溫度與正火溫度的差值不低于20℃。6.進(jìn)一步的,步驟(1)中,將30si2mncrmove超高強(qiáng)度合金鋼鍛件裝于870℃的加熱爐中并到溫保溫2.5h;步驟(2)中,將經(jīng)步驟(1)處理的鍛件裝于910℃的加熱爐中并到溫保溫1h;步驟(3)中,將經(jīng)步驟(2)處理的鍛件裝于720℃的加熱爐中并到溫保溫3.5h。7.進(jìn)一步的,所述步驟(1)采用空冷,冷卻至200℃以下;所述步驟(2)采用風(fēng)冷,冷卻至200℃以下;所述步驟(3)采用空冷,冷卻至室溫。8.本發(fā)明的有益效果如下:(1)本發(fā)明在常規(guī)的正火和高溫回火前增加在750~890℃的退火工序,為之后的正火工序做組織準(zhǔn)備,此工序的增加可使組織轉(zhuǎn)化為均勻的退火組織,以縮短其在更高溫度下正火的保溫時(shí)間,以防止晶粒長(zhǎng)大,從而細(xì)化晶粒,同時(shí),退火溫度低于正火溫度20℃以上,能夠進(jìn)一步防止晶粒長(zhǎng)大,從而細(xì)化晶粒;(2)本發(fā)明與其它鋼中常用的正火溫度略高于淬火溫度不同,其正火溫度不高于鍛件最終性能熱處理的淬火溫度、保溫時(shí)間0.8~1h、出爐風(fēng)冷,其目的均是使鍛件不在高溫下保溫過(guò)長(zhǎng)時(shí)間,避免晶粒粗化;(3)采用此工藝方法生產(chǎn)鍛件預(yù)備熱處理態(tài)晶粒度合格率明顯提升,晶粒度均達(dá)到5級(jí)或更細(xì)。附圖說(shuō)明9.圖1為實(shí)施例1的預(yù)備熱處理狀態(tài)鍛件的金相組織照片。10.圖2為對(duì)比例1的預(yù)備熱處理狀態(tài)鍛件的金相組織照片。具體實(shí)施方式11.以下實(shí)施例1和對(duì)比例1的30si2mncrmove超高強(qiáng)度合金鋼鍛件由30si2mncrmove超高強(qiáng)度合金鋼板剪裁獲得,未經(jīng)其他鍛造處理,30si2mncrmove超高強(qiáng)度合金鋼板均購(gòu)自撫順特殊鋼股份有限公司,30si2mncrmove配方參照gjb3326-1998標(biāo)準(zhǔn)要求。12.實(shí)施例1細(xì)化30si2mncrmove超高強(qiáng)度合金鋼鍛件晶粒度的預(yù)備熱處理方法,包括依次進(jìn)行的以下步驟:(1)退火,將30si2mncrmove超高強(qiáng)度合金鋼鍛件裝于870℃的加熱爐中并到溫保溫2.5h,出爐空冷至200℃以下,該保溫溫度需低于正火20℃以上,具體為40℃;(2)正火,將經(jīng)步驟(1)處理的鍛件裝于910℃的加熱爐中并到溫保溫1h,出爐風(fēng)冷至200℃以下,該保溫溫度需不高于鍛件最終性能熱處理的淬火溫度(920~940℃,gjb3325-1998標(biāo)準(zhǔn)要求);(3)高溫回火,將經(jīng)步驟(1)和(2)處理的鍛件裝于720℃的加熱爐中并到溫保溫3.5h,出爐空冷至室溫,獲得預(yù)備熱處理狀態(tài)鍛件,其金相組織照片如圖1所示,平均晶粒度為5~5.5級(jí)。13.對(duì)比例130si2mncrmove超高強(qiáng)度合金鋼晶粒度的常規(guī)預(yù)備熱處理方法,其與實(shí)施例1的區(qū)別在于省略了步驟(1)退火過(guò)程。14.對(duì)比例1的預(yù)備熱處理狀態(tài)鍛件,其金相組織照片如圖2所示,平均晶粒度為3.5~4級(jí)。15.由圖1、圖2可知,相較于常規(guī)預(yù)備熱處理方法,本發(fā)明的預(yù)備熱方法能明顯細(xì)化30si2mncrmove超高強(qiáng)度合金鋼鍛件預(yù)備熱處理態(tài)晶粒度1~1.5級(jí),使其晶粒度達(dá)到5級(jí)及以上,對(duì)提升產(chǎn)品質(zhì)量一致性有良好的應(yīng)用前景。

技術(shù)特征:1.細(xì)化30si2mncrmove超高強(qiáng)度合金鋼鍛件晶粒度的預(yù)備熱處理方法,其特征在于,包括依次進(jìn)行的以下步驟:(1)退火,退火溫度為750~890℃,保溫時(shí)間為2~3h,冷卻;(2)正火,正火溫度為910~930℃,保溫時(shí)間為0.8~1h,冷卻;(3)高溫回火,回火溫度為700~730℃,保溫時(shí)間為3~4h,冷卻;退火溫度與正火溫度的差值不低于20℃。2.根據(jù)權(quán)利要求1所述的細(xì)化30si2mncrmove超高強(qiáng)度合金鋼鍛件晶粒度的預(yù)備熱處理方法,其特征在于:步驟(1)中,將30si2mncrmove超高強(qiáng)度合金鋼鍛件裝于870℃的加熱爐中并到溫保溫2.5h;步驟(2)中,將經(jīng)步驟(1)處理的鍛件裝于910℃的加熱爐中并到溫保溫1h;步驟(3)中,將經(jīng)步驟(2)處理的鍛件裝于720℃的加熱爐中并到溫保溫3.5h。3.根據(jù)權(quán)利要求1所述的細(xì)化30si2mncrmove超高強(qiáng)度合金鋼鍛件晶粒度的預(yù)備熱處理方法,其特征在于:所述步驟(1)采用空冷,冷卻至200℃以下;所述步驟(2)采用風(fēng)冷,冷卻至200℃以下;所述步驟(3)采用空冷,冷卻至室溫。技術(shù)總結(jié)

匯聚全球材料牌號(hào)的數(shù)據(jù)庫(kù)-鋼鐵之家

匯聚全球材料牌號(hào)的數(shù)據(jù)庫(kù)

匯聚全球材料牌號(hào)的數(shù)據(jù)庫(kù)-鋼鐵之家

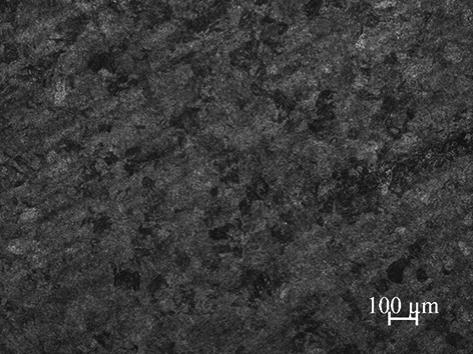

匯聚全球材料牌號(hào)的數(shù)據(jù)庫(kù)